Буровой вертлюг

Общие сведения

Вертлюг предназначен для подвода бурового раствора во вращающуюся бурильную колонну. В процессе бурения вертлюг подвешивается к автоматическому элеватору либо к крюку талевого механизма и посредством гибкого шланга соединяется со стояком напорного трубопровода буровых насосов. При этом ведущая труба бурильной колонны соединяется с помощью резьбы с вращающимся стволом вертлюга, снабженным проходным отверстием для бурового раствора. Во время спускоподъемных операций вертлюг с ведущей трубой и гибким шлангом отводится в шурф и отсоединяется от талевого блока. При бурении забойными двигателями вертлюг используется для периодических поворачиваний бурильной колонны с целью предотвращения прихватов.

Вертлюг предназначен для подвода бурового раствора во вращающуюся бурильную колонну. В процессе бурения вертлюг подвешивается к автоматическому элеватору либо к крюку талевого механизма и посредством гибкого шланга соединяется со стояком напорного трубопровода буровых насосов. При этом ведущая труба бурильной колонны соединяется с помощью резьбы с вращающимся стволом вертлюга, снабженным проходным отверстием для бурового раствора. Во время спускоподъемных операций вертлюг с ведущей трубой и гибким шлангом отводится в шурф и отсоединяется от талевого блока. При бурении забойными двигателями вертлюг используется для периодических поворачиваний бурильной колонны с целью предотвращения прихватов.

В процессе эксплуатации вертлюг испытывает статические осевые нагрузки от действия веса бурильной колонны и динамические нагрузки, создаваемые продольными колебаниями долота и пульсацией промывочной жидкости. Детали вертлюга, контактирующие с раствором, подвергаются абразивному износу. Износостойкость трущихся деталей вертлюга снижается в результате нагрева при трении.

К вертлюгам предъявляются следующие основные требования:

- поперечные габариты не должны препятствовать его свободному перемещению вдоль вышки при наращивании бурильной колонны и спуско-подъемных операциях;

- быстроизнашиваемые узлы и детали должны быть удобными для быстрой замены в промысловых условиях;

- подвод и распределение масла должны обеспечить эффективную смазку и охлаждение трущихся деталей вертлюга;

- устройство для соединения с талевым блоком должно быть надежным и удобным для быстрого отвода и выноса вертлюга из шурфа.

Назначение и схемы

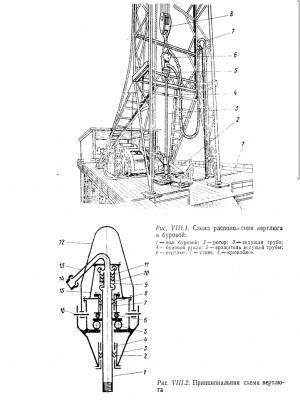

Вертлюг — промежуточное звено между поступательно перемещающимся талевым блоком с крюком, буровым рукавом и вращающейся бурильной колонной, которая при помощи замковой резьбы соединяется через ведущую трубу со стволом вертлюга. Для обеспечения подачи бурового раствора или газа перемещающийся вертлюг соединен с напорной линией при помощи гибкого бурового рукава, один конец которого крепится к отводу вертлюга, а второй — к стояку на высоте, несколько большей половины его длины.

На рис. VIII.1 показана схема расположения вертлюга в буровой при бурении. Вертлюг обеспечивает возможность свободного вращения бурильной колонны при невращающихся корпусе и талевой системе. Он подвешен на ее крюке и выполняет функции сальника для подачи внутрь вращающейся колонны бурового раствора, закачиваемого насосами по гибкому рукаву.

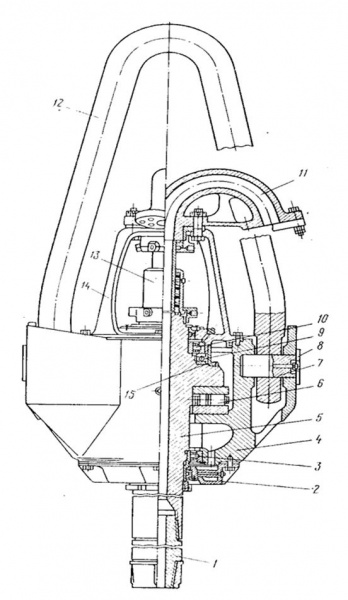

На рис. VIII.2 показана принципиальная схема вертлюга для бурения глубоких скважин. Основная вращающаяся его деталь — полый ствол (1), воспринимающий вес бурильной колонны. Ствол, смонтирован в корпусе (3) на радиальных (4 и 7) и упорных (5 и 6) подшипниках, снабжен фланцем, передающим вес колонны через главную опору (5) на корпус (3), подвешенный к крюку на штропе (12). Опоры ствола фиксируют его положение в корпусе, препятствуют осевым, вертикальным и радиальным перемещениям и обеспечивают устойчивое положение и легкость вращения.

Вес корпуса вертлюга со шлангом, осевые толчки и удары колонны снизу вверх воспринимаются вспомогательной опорой (6). Ствол вертлюга — ведомый элемент системы. При принятом в бурении нормальном направлении вращения бурильной колонны (по часовой стрелке, если смотреть сверху на ротор) ствол и все детали, связанные с ним, во избежание самоотвинчивания имеют левые резьбы. Штроп (12) крепится к корпусу на осях (16), смонтированных в приливах корпуса. Приливы имеют форму карманов, которые ограничивают угол поворота штропа ( — 40°) для установки его в положение, удобное для захвата крюком, когда вертлюг с ведущей трубой находится в шурфе.

К крышке корпуса 15 прикреплен отвод 13, к которому присоединяется буровой рукав 14. Буровой раствор поступает из рукава через отвод в присоединенную к нему напорную трубу 9, из которой он попадает во внутренний канал ствола вертлюга. Зазор между корпусом напорного сальника 10 и напорной трубой 9 уплотнен сальником 11, обеспечивающим герметичность при больших рабочих давлениях бурового раствора.

Напорный сальник 11 во время роторного бурения эксплуатируется в тяжелых условиях, срок его службы (50-100 ч) во много раз меньше, чем остальных деталей вертлюга поэтому он выполняется быстросменным. В верхней и нижней частях корпуса вертлюга для уплотнения зазора между корпусом и вращающимся стволом устанавливают самоуплотняющиеся манжетные сальники 2 и 8, которые предохраняют от вытекания масла из корпуса попадание в него влаги и грязи.

В вертлюгах есть устройства для заливки, спуска масла и контроля его уровня, а также сапун для уравновешивания с атмосферным давлением паров внутри корпуса, создающегося при нагреве в процессе работы. Это устройство не пропускает масло при транспортировке вертлюга в горизонтальном положении.

Типоразмер вертлюга определяется динамической нагрузкой, которую он может воспринимать в процессе вращения бурильной колонны, допустимой статической нагрузкой и частотой вращения, предельным рабочим давлением прокачиваемого бурового раствора, массой и габаритными размерами. Каждый вертлюг имеет стандартную левую коническую замковую резьбу для присоединения к ведущей трубе двух-трех размеров. Корпус вертлюга выполняется обтекаемой формы для того, чтобы он не цеплялся за детали вышки при перемещениях. Вертлюги приспособлены к транспортировке любыми транспортными средствами без упаковки.

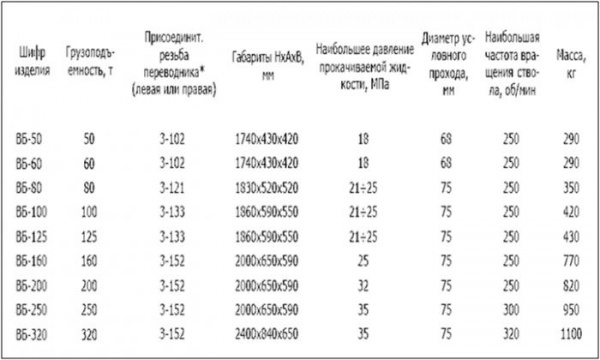

В табл. 1 приведены основные параметры вертлюгов по ГОСТ 25361 — 82 и СТ СЭВ 3036 — 82.

Таблица (1): Технические характеристики Вертлюгов буровых

Устройство и конструктивные особенности

Вертлюги, применяемые в бурении эксплуатационных и глубоких разведочных скважин, имеют общую конструктивную схему и различаются в основном по допускаемой осевой нагрузке. Конструктивные отличия некоторых узлов и деталей отечественных и зарубежных вертлюгов обусловлены требованиями изготовления и сборки, разрабатываемой с учетом производственных возможностей заводов-изготовителей, а также периодической модернизацией вертлюгов с целью повышения их надежности и долговечности.

Вертлюги, применяемые в бурении эксплуатационных и глубоких разведочных скважин, имеют общую конструктивную схему и различаются в основном по допускаемой осевой нагрузке. Конструктивные отличия некоторых узлов и деталей отечественных и зарубежных вертлюгов обусловлены требованиями изготовления и сборки, разрабатываемой с учетом производственных возможностей заводов-изготовителей, а также периодической модернизацией вертлюгов с целью повышения их надежности и долговечности.

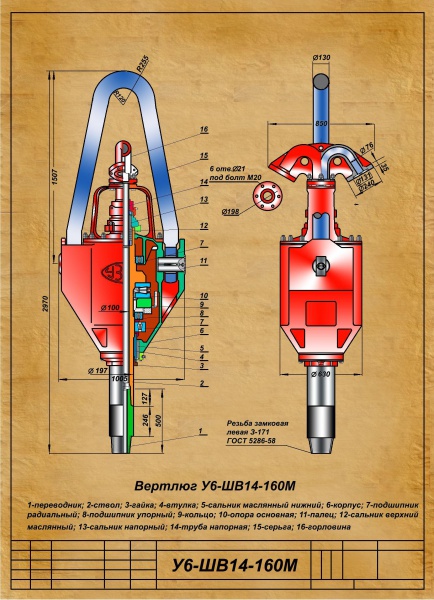

На рисунке показано устройство современных вертлюгов. Корпус 4 вертлюга изготовляется из углеродистой или низколегированной стали и представляет собой полую отливку с наружными боковыми карманами для штропа 12, посредством, которого вертлюг подвешивается к крюку талевого механизма. Штроп имеет дугообразную форму и круглое поперечное сечение. Он изготовляется методом свободной ковки из легированных сталей марок 40XH, 38ХГН, ЗОХГСА.

На высаженных концах штропа растачиваются отверстия для пальцев 7, соединяющих штроп с корпусом вертлюга. Пальцы устанавливаются в горизонтальных расточках карманов и корпуса и предохраняются от выпадения и проворотов стопорной планкой 8, которая входит в торцовый паз пальца и приваривается к корпусу вертлюга. При отводе ведущей трубы в шурф штроп вертлюга отклоняется от вертикали и занимает положение, удобное для разъединения и соединения его с крюком талевого механизма.

Угол поворота штропа ограничивается стенками карманов корпуса вертлюга и не превышает 45®. Пальцы штропа имеют смазочные канавки и отверстия с резьбой для пружинных масленок. Резьба смазочных отверстий используется для завинчивания рым-болтов, с помощью которых проводится распрессовка пальцев вертлюга.

Угол поворота штропа ограничивается стенками карманов корпуса вертлюга и не превышает 45®. Пальцы штропа имеют смазочные канавки и отверстия с резьбой для пружинных масленок. Резьба смазочных отверстий используется для завинчивания рым-болтов, с помощью которых проводится распрессовка пальцев вертлюга.

В корпусе вертлюга на упорных и радиальных подшипниках вращается ствол 5 с переводником 1 для соединения вертлюга с ведущей трубой бурильной колонны. Ствол представляет собой стальной цилиндр с центральным проходным отверстием для промывочной жидкости и с наружным фланцем для упорных подшипников. Ствол вращается с частотой бурового ротора и испытывает нагрузки, создаваемые бурильной колонной и промывочной жидкостью, нагнетаемой в скважину. По сравнению с другими несущими узлами и деталями ствол вертлюга наиболее нагружен. Это предъявляет повышенные требования к его прочности. Стволы вертлюгов изготовляют из фасонных поковок, получаемых методом свободной ковки. Благодаря применению таких заготовок снижаются расход материала и затраты на механическую обработку. Для стволов используют стали марок 40Х, 40ХН, 38ХГН, приобретающие в результате ковки более совершенную кристаллическую структуру и повышенные механические свойства.

Осевое положение ствола вертлюга фиксируется упорными подшипниками 6 и 9. Основная опора ствола — подшипник 6, нагружаемый весом ствола и бурильной колонны, когда вертлюг посредством штропа удерживается в подвешенном состоянии. Вспомогательной опорой ствола является подшипник9, нагружаемый собственным весом корпуса и других невращающихся деталей, когда вертлюг опирается на ствол, а штроп вертлюга находится в свободном состоянии. Это происходит при установке вертлюга с ведущей трубой в шурф и в процессе бурения скважины, когда вследствие недостаточного веса бурильной колонны нагрузку на долото дополняют весом вертлюга.

В рассматриваемой конструкции вертлюга в основной опоре ствола установлен упорный подшипник с короткими цилиндрическими роликами. Благодаря укороченной длине снижается скольжение роликов относительно колец при вращении ствола. Это благоприятпо влияет на износ и нагрев подшипников. Подшипники с коническими и сферическими роликами обладают большей нагрузочной способностью по сравнению с подшипниками, имеющими короткие цилиндрические ролики. Поэтому в тяжело нагруженных вертлюгах преимущественно применяются упорные подшипники с коническими либо сферическими роликами. Для повышения долговечности в модернизированных вертлюгах. Уралмашзавода (УВ-250 МА) используются конические упорные подшипники.

Для центрирования роликов относительно ствола подшипник 6 снабжен внутренним сепаратором. Наружный сепаратор предохраняет ролики от смещения под действием центробежных сил. В менее нагруженной вспомогательной опоре используется шариковый упорный подшипник. Ствол центрируется в корпусе радиальными роликовыми подшипниками 3 и 10. Упорные подшипники центрируются по кольцу, установленному на стволе. Второе кольцо является свободным и благодаря этому самоцентрируется относительно тел качения подшипника.

Осевое положение ствола и натяг подшипников 9 и 10 регулируются прокладками между корпусом 4 и крышкой 14 вертлюга. Осевой натяг нижнего радиального подшипника регулируется установочнои втулкой, навинченной на ствол вертлюга и предохраняемой от отвинчивания стопорными винтами. Наружное кольцо подшипника удерживается пружинным стопором, установленным в кольцевом пазе корпуса. Для соединения вертлюга с ведущей трубой бурильной колонны используется сменный ниппельный переводник 1, предохраняющий резьбу ствола от износа и механических повреждепий.

В связи с тем, что ствол вертлюга и верхний переводник ведущей трубы имеют внутренние резьбы, для их соединения используется переводник ниппелыюго типа. С целью предотвращения самоотвинчивания при вращении долота ствол вертлюга, переводники и верхний конец ведущей трубы имеют левую резьбу. Следует напомнить, что нижний переводник ведущей трубы и все другие соединения бурильной колонны имеют правую резьбу, совпадающую с направлением вращения долота.

Корпус вертлюга закрывается верхней 14 и нижней 2 крышками с центральными отверстиями для выводных концов ствола. Крышки крепятся к корпусу ввертными болтами. Верхняя крышка снабжена стойками и вторым фланцем, на котором укреплен отвод 11 для соединения вертлюга с буровым шлангом. Из отвода промывочная жидкость поступает в проходное отверстие ствола через промежуточное устройство 13.

Полость между корпусом 4 с крышками 14, 2 и стволом вертлюга 5 заполняется жидким маслом для смазки основного и нижнего радиального подшипников. Стакан 15 ствола образует отдельную масляную ванну для смазки вспомогательного и верхнего радиального подшипников. Масло заливается через отверстие в верхней крышке корпуса. Для слива отработанного масла предусмотрено отверстие в нижней крышке корпуса. Уровень масла проверяется контрольной пробкой, навинченной в корпус гертлюга. Масляные отверстия закрываются резьбовыми пробками.

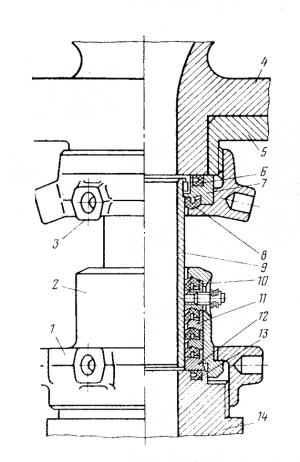

Разработаны различные конструкции устройств для соединения отвода со стволом. Быстросъемное соединение отвода со стволом (рис. VII.4) состоит из свободно плавающей напорной трубы 9, манжетных уплотнений 6, 8, 10, 13 для герметизации прокачиваемой промывочной жидкости и накидных гаек 1 и 3, навернутых на ствол 14 и втулку 5, зажатую крепежными болтами между отводом 4 и фланцем крышки вертлюга (на рис. VII.4 крышка не показана). Свободно плавающая напорная труба позволяет обеспечить быструю замену уплотпений и самой трубы, изнашиваемых абразивными частицами, содержащимися в промывочной жидкости. Для этого необходимо отвернуть накидные гайки 1, 3 и, вытащив весь узел, заменить его новым либо заблаговременно отремонтированным.

Разработаны различные конструкции устройств для соединения отвода со стволом. Быстросъемное соединение отвода со стволом (рис. VII.4) состоит из свободно плавающей напорной трубы 9, манжетных уплотнений 6, 8, 10, 13 для герметизации прокачиваемой промывочной жидкости и накидных гаек 1 и 3, навернутых на ствол 14 и втулку 5, зажатую крепежными болтами между отводом 4 и фланцем крышки вертлюга (на рис. VII.4 крышка не показана). Свободно плавающая напорная труба позволяет обеспечить быструю замену уплотпений и самой трубы, изнашиваемых абразивными частицами, содержащимися в промывочной жидкости. Для этого необходимо отвернуть накидные гайки 1, 3 и, вытащив весь узел, заменить его новым либо заблаговременно отремонтированным.

Работоспособность вертлюга зависит от надежности уплотнений, применяемых в его подвижных и неподвижных соединениях. Наиболее ответственными являются уплотнения напорной трубы, которые служат для предотвращения утечки промывочной жидкости, нагнетаемой под высоким давлением. Для этой цели (рис. Ч1П.2) используются самоуплотняющиеся радиальпые 8, 10 и торцовые 6, 13 манжеты из синтетических материалов, обладающих достаточной упругостью и износостойкостью. Воротники манжет направлены навстречу действующему давлению и поэтому прижимаются к уплотняемым поверхностям с силой, пропорциональной давлению промывочной жидкости.

Стыкуемые торцы напорной трубы и отвода уплотняются радиальной 8 и торцовой 6 манжетами, установленными в канавках кольцевой втулки 7. Втулка с манжетами надеты на напорную трубу и плотно прижаты к отводу вертлюга посредством накидной гайки 3. Противоположный стык между нижним торцом напорной трубы и стволом вертлюга уплотняется четырьмя радиальными манжетами 10, разделенными металлическими кольцами 11, и торцовой манжетой 13. Радиальные манжеты установлены в стакане 2 и затянуты накидной гайкой 1, соединяющей стакан со стволом вертлюга.

Стакан вращается вместе со стволом, и радиальные манжеты скользят относительно напорной трубы, удерживаемой силой трения в верхней манжете 8. Скольжение вызывает износ контактируемых поверхностей, ускоряемый абразивным воздействием промывочного раствора. Поэтому нижнее уплотнен иенапорной трубы в отличие от неподвижного верхнего имеет многорядную конструкцию, благодаря которой повышаются его надежность и долговечность. Стакан снабжен винтовой масленкой для периодической смазки манжет с целью уменьшения износа и нагрева уплотнения в результате трения.

Манжета 10, расположенная над смазочным отверстием в стакане, предотвращает утечку масла при шприцовке и предохраняет его от внешнего загрязнения. Торцовая манжета 13 вращается вместе со стволом вертлюга и кольцом 12 и остается неподвижной относительно стыкуемых поверхностей. Неточности, допущенные при изготовлении и сборке, компенсируются свободно плавающим положением напорной трубы. Напорные трубы изготовляются из низколегированных цементуемых сталей марок 12ХН2А, 20ХНЗА и др. Наружная поверхность напорных труб шлифуется и имеет твердость HRC 56—62.

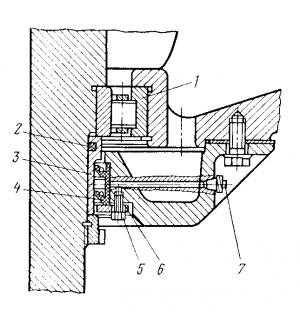

Для предотвращения утечки масла из масляной ванны вертлюга в нижней крышке его корпуса установлены две манжеты 4 (рис.VII.5). Манжеты прилегают к втулке 3, служащей для фиксации внутренней обоймы радиального подшипника 1 ствола вертлюга. Воротник манжеты прижимается к втулке с помощью кольцевой цилиндрической пружины, надетой на манжету. Во избежание проворота в крышке и для обеспечения герметичности манжета сажается в расточку крышки с натягом. Самоуплотняющиеся манжеты в данном случае неприемлемы из-за недостаточного давления в уплотняемой полости.

В осевом направлении манжета фиксируется шайбой 6, которая крепится к крышке болтами 5. Уплотнительное круглое кольцо 2 предотвращает просачивание масла между стволом вертлюга и втулкой. Для уменьшения трения в местах сопряжения с втулкой манжеты смазываются пластичным маслом через масленку 7. При заметном износе втулка заменяется новой. Аналогичные манжеты установлены между стволом и верхней крышкой корпуса вертлюга.

Плоские стыки между корпусом вертлюга и его крышками уплотняются листовыми прокладками из картона. Прокладка верхней крышки корпуса одновременно используется для регулирования осевого натяга вспомогательного упорного подшипника. Прокладка между крышкой и отводом вертлюга, работающая под давлением промывочной жидкости, изготовляется из прорезиненной ткани. Прокладки затягиваются болтами, используемыми для крепления стыкуемых деталей вертлюга.

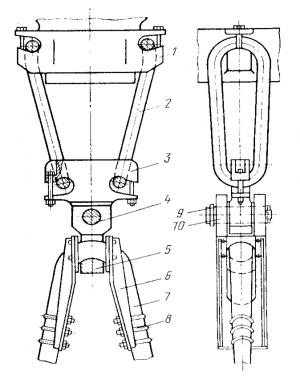

В талевом механизме буровых установок, оснащенных комплексом АСП, вместо крюка используется автоматический элеватор. Соединение вертлюга с автоматическим элеватором осуществляется посредством устройства (рис.VII.6), состоящего из петлевых штропов 2, переходной скобы 3 и траверсы 5. Траверса надевается на штроп 7 вертлюга и соединяется с переходной скобой осью 4, закрепленной гайкой 9 и шплинтом 10. Положение траверсы фиксируется рамками 6, закрепленными на штропе вертлюга хомутами 8.

В талевом механизме буровых установок, оснащенных комплексом АСП, вместо крюка используется автоматический элеватор. Соединение вертлюга с автоматическим элеватором осуществляется посредством устройства (рис.VII.6), состоящего из петлевых штропов 2, переходной скобы 3 и траверсы 5. Траверса надевается на штроп 7 вертлюга и соединяется с переходной скобой осью 4, закрепленной гайкой 9 и шплинтом 10. Положение траверсы фиксируется рамками 6, закрепленными на штропе вертлюга хомутами 8.

Вертлюг подвешивается к талевому механизму с помощью штропов 2, соединяющих переходную скобу с автоматическим элеватором 1, установленным на талевом блоке. Для предохранения штропов от выпадения проушины автоматического элеватора и переходной скобы крепятся болтами. При установке вертлюга в шурф штропы вытаскивают и автоматический элеватор освобождается для выполнения спуско-подъемных операций.

Расчет деталей вертлюга

Детали, передающие вес бурильной колонны (штропы, пальцы, корпуса и др.), рассчитывают на статическую прочность аналогично деталям талевой системы. Ствол вертлюга рассчитывают на статическую прочность и выносливость, как элемент, подверженный действию циклических нагрузок.

Главная опора вертлюга рассчитывается по динамической грузоподъемности подшипника при действии приведенной эквивалентной нагрузки, под которой понимается условная постоянная нагрузка, обеспечивающая ту же долговечность, какую имеет подшипник при действии переменных во времени нагрузок.

При расчете подшипника сначала определяют эквивалентную расчетную нагрузку Pa действующую на главную опору вертлюга:

для упорных однорядных подшипников

Pa=Fafa

где Fa , — постоянная по величине и направлению осевая нагрузка, Н; fd=kтkбkкkэ— коэффициент динамического нагружения, учитывающий безопасность и надежность работы вертлюга; kт, — температурный коэффициент (kт, =1 при t = 100 'С); kб= 1,4 1,8 — коэффициент безопасности; kк, = 1 — кинематический коэффициент для упорных подшипников при осевой нагрузке; kэ,=0,6—: 0,7 — коэффициент эквивалентности нагрузки.

Динамическую нагрузку, действующую на ствол вертлюга в процессе бурения скважины при вращении колонны, можно принять равной pвд

Fa = Pвд = (1-pр/pт) (∑qili+Gкi)- Pд + pрπd2b/4

где pр и pт,— плотности соответственно бурового раствора и материала труб бурильной колонны, кг/м3; qi; — вес 1 м труб с учетом веса высаженной части и замков, Н; li; — длина труб одинакoвoro веса, м; Gкi — вес прочих элементов, составляющих бурильную колонну, Н; Pд— расчетная нагрузка на долото, Н; pр— расчетное давление жидкости, Па; Н,dв — диаметр отверстия напорного сальника вертлюга, м. Тогда

Pa= Pвд kтkбkкkэ

для упорно-радиальных подшипников

Pa=(xFr+yFa) kтkбkкkэ, где Fa и Fr — постоянные по величине и направлению осевая и радиальная нагрузки соответственно, Н; x и y — коэффициенты соответственно радиальной и осевой динамических нагрузок.

Базовая долговечность подшипника (ресурс) — число оборотов

L10=(Ca/ Pa)p106

где Ca, — динамическая грузоподъемность, МН; Pa — степенной показатель, для шарикоподшипников p=3, для роликоподшипников р=3,33.

Долговечность подшипника (в ч)

Lh=106/60n(Ca/ Pa)p=L10/60n

(n — частота вращения, об/мин).

Базовая статическая грузоподъемность опоры вертлюга должна быть больше разрывной прочности Я, применяемых бурильных труб

Cоа=fsRт

где,',— коэффициент надежности подшипника при статическом нагружении.

Динамическая грузоподъемность Ca, и статическая грузоподъемность Cоа указаны в каталогах или технических условиях на подшипники.

Выбор основных параметров

Параметры вертлюга должны отвечать требованиям бурения и промывки скважин и одновременно соответствовать аналогичным параметрам подъемного механизма и буровых насосов.

Допускаемая статическая нагрузка — постоянная осевая нагрузка, которую может выдержать вертлюг без разрушения при певращающемся стволе. Уровень осевых нагрузок, действующих на ствол вертлюга, зависит от глубины бурения и достигает наибольших значений при подъеме прихваченной бурильной колонны лпбо при рассаживании обсадной колонны с циркуляцией бурового раствора. При этом в целях безопасности наибольший уровень действующих нагрузок не должен превышать допускаемой нагрузки на крюке, принятой для буровой установки соответствующего класса. Поэтому допускаемая статическая нагрузка вертлюга должна быть не менее допускаемой нагрузки на крюке буровой установки.

Динамическая нагрузка установлена исходя из условия обеспечения расчетного ресурса основной опоры вертлюга при вращении с частотой 100 об/мин в течение 3000 ч. Основная опора вертлюга вращается с подвешенной к нему бурильной колонной, масса которой возрастает по мере углубления скважины и зависит от используемых труб. Согласно этому, динамическая нагрузка на вертлюг рассчитывается по наиболее тяжелой бурильной колонне, используемой при бурении скважин заданной глубины. Исходя из общепрпнятой методики расчета подшипников, динамическая нагрузка на вертлюг Gб.к, соответствующая весу бурильной колонны при частоте вращения 100 об/мин и ресурсе 3000 ч, определяется по формуле

Gб.к=С/1, 9,

где C — динамическая нагрузка на подшипник вертлюга, кН.

Максимальное давление прокачиваемой жидкости определяется, исходя пз режима промывки скважины, и должно быть не менее наибольшего давления насосов, используемых в буровой установке соответствующего класса.

Диаметр проходного отверстия ствола оказывает двоякое воздействие па работу вертлюга. С его увеличением снижается скорость течения промывочной жидкости, поэтому уменьшаются гидравлические потери и износ внутренней поверхности ствола. Одновременно с диаметром проходного отверстия возрастает наружный диаметр ствола и в результате этого увеличивается скорость скольжения и износ ствола и его уплотнения. Поэтому чрезмерное увеличение проходного отверстия ствола нежелательно. На основе опыта конструирования и эксплуатации вертлюгов диаметр проходного отверстия ствола принимается равным 75 мм. Внутренний диаметр напорной трубы равен диаметру проходного отверстия ствола вертлюга.

Частота вращения ствола вертлюга совпадает с частотой вращения стола ротора и изменяется в пределах 15 — 250 об/мин.

Высота штропа должна быть достаточной для соединения вертлюга с крюком талевого механизма.

Эксплуатация вертлюгов

От правильной эксплуатации вертлюга во многом зависит длительность безотказной работы буровой установки в процессе бурения скважины.

Перед пуском вертлюга в эксплуатацию необходимо проверить:

- крепление рукава к отводу и отвода к крышке, крепление напорного сальника;

- состояние присоединительных резьб ствола вертлюга и предохранительного переводника; резьбы не должны иметь повреждений; легкость вращения ствола вертлюга, который должен вращаться от усилия, приложенного одним рабочим к ключу с плечом 1 м;

- уровень масла в корпусе и в случае необходимости долить в соответствии с инструкцией.

Новый вертлюг должен быть предварительно обкатан при небольшой нагрузке в течение 1 — 1,5 ч. При обкатке нагрузку следует повышать постепенно, пока оператор не убедится, что вертлюг работает исправно.

В период эксплуатации надо периодически проверять температуру корпуса вертлюга (на ощупь при спуске вертлюга) и состояние масла в корпусе. Если масло загрязнено и вертлюг нагревается выше 70'С, то масло следует слить, ванну корпуса промыть керосином или чистым веретенным маслом, нагретым до 80 — 100'С, после чего залить свежее масло и заправить консистентной смазкой. При пропуске масла нижним сальником надо зашприцевать консистентную смазку, если течь масла не прекратится, то сменить манжету сальника. При пропусках бурового раствора напорным сальником необходимо закачать консистентную смазку, остановив прокачку раствора, если течь не прекратится, заменить сальник исправным, который должен быть заранее подготовлен. При пропусках бурового раствора в присоединительных резьбах ствола и предохранительного переводника заменить переводник или вертлюг. Ежедневно проверять затяжку крепежных деталей.

Вертлюг необходимо смазывать в соответствии с заводской инструкцией.

Общее состояние вертлюга и бурового рукава проверяют ежедневно. Если обнаруживают неисправность, ее необходимо немедленно устранить. При невозможности устранения неисправности буровой вертлюг направляют на ремонт, а рукав заменяют новым.

При транспортировке вертлюга отверстия в переводнике ствола и отводе должны быть закрыты пробками во избежание попадания внутрь отверстий грязи и посторонних предметов. Замковая резьба переводника должна быть защищена от повреждений предохранительным переводником.

Буровые рукава при перевозках следует оберегать от повреждений. Хранить рукава длительное время необходимо в темном и прохладном помещении. Длительное пребывание рукава на солнечном свете или при низких температурах приводит к его преждевременному старению.

Похожие статьи:

РЭНГМ → Технология добычи нефти и газа. Элияшевский

Статьи и новости нефтяной промышленности → Скважина своими руками