Долото лопастное

ДОЛОТА ЛОПАСТНЫЕ

Лопастное долото в качестве рабочего элемента имеет лопасти, которые изготовляют либо с корпусом, либо приваривают к корпусу.

Лопастные долота относятся к инструменту режущего или режуще-скалывающего действия. Они предназначены для бурения в породах мягких и отчасти средней твердости.

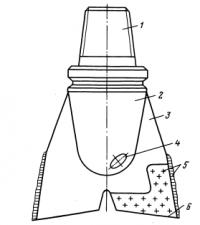

Лопастное долото ("рыбий хвост"):

Лопастное долото ("рыбий хвост"):

1 — головка с присоединительной резьбой; 2 — корпус; 3 — лопасть; 4 — промывочное отверстие; 5 — твердосплавное покрытие; 6 — режущая кромка

По ГОСТ 26-02-1282 — 75 выпускаются двух- и трехлопастные долота: двухлопастные диаметрами от 76,0 до 165,1 мм и трехлопастные — от 120,6 до 469,9 мм. Для геологоразведочного бурения ОСТ 7918 — 75 также предусмотрены лопастные долота диаметрами от 76 до 132 мм. Простейшим по конструкции является двухлопастное долото. Оно состоит из корпуса и двух лопастей, в головке корпуса имеется присоединительная резьба, а в нижней части ближе к лопасти расположены каналы для подачи промывочной жидкости к забою. У гидромониторных долот в каналах устанавливают насадки для формирования высокоскоростной струи промывочной жидкости.

На эффективность работы долота наиболее существенное влияние оказывают профиль лопасти долота и правильный подбор его конструкции по свойствам проходимых горных пород.

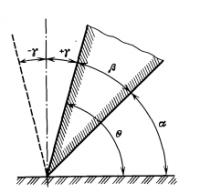

В профиле режущей части долота различают углы: передний у (может быть положительным и отрицательным), резания 0, приострения в, задний угол заточки а.

В профиле режущей части долота различают углы: передний у (может быть положительным и отрицательным), резания 0, приострения в, задний угол заточки а.

Чем мягче порода, тем меньше угол резания. По данным В.С. Федорова, для мягких и вязких глинистых пород оптимальный угол резания примерно равен 70°, а для хрупких пород — 90°.

Профиль режущей части лопастного долота отраслевой нормалью не регламентирован.

Корпус и лопасти долота изготавливают из стали марок 40, Ст. 5 или др. Двухлопастные долота изготовляют штамповкой, у трехлопастных долот лопасти приваривают к штампованному корпусу. Рабочую часть лопасти обычно армируют твердым сплавом. Пластины твердого сплава напаивают на переднюю поверхность лопасти чугунным или латунным припоем, калибрующие поверхности лопастей также армируют цилиндрическими твердосплавными зубками.

Долота этого типа просты в изготовлении и могут производиться в полевых мастерских. Более стабильные условия углубки скважины и большую проходку обеспечивают трехлопастные долота, но они требуют и более высоких осевых нагрузок по сравнению с двухлопастными.

Анализ работы долота

Вследствие постоянного контакта режущих элементов с породой на забое лопастные долота работают в более сложных условиях, чем трехшарошечные, где зубья с породой находятся в контакте периодически.

Так, по результатам металлографического анализа металла отработанных долот установлено, что на периферийной поверхности трения лопасти о горную породу температура в микрообъемах поверхностных слоев может достигать более 1300°С, а в шарошечных долотах в микрообъемах поверхностных слоев зубьев не превышает 850°С.

Для успешного разрушения горной породы к лопастному долоту необходимо при тех же нагрузках приложить значительно больший момент, чем при бурении шарошечными долотами. Если величина момента сопротивления вращению долота превышает величину крутящего момента на долота, то долото остановится. При роторном бурении величина крутящего момента практически ограничивается прочностью бурильной колонны. При применении забойных двигателей величина крутящего момента зависит от его рабочей характеристики. Однако известно, что наивысшие механические скорости бурения можно получить при использовании долот режущего типа с высокооборотными забойными двигателями.

Применение лопастных долот требует больших затрат крутящего момента. Большинство забойных двигателей имеют высокие скорости вращения вала, что является нежелательным для лопастных долот. Результаты исследований показывают, что лопастным долотам наиболее соответствуют забойные двигатели, в которых отношение момента М к скорости вращения вала n будет больше 1.

Указанным условиям в настоящее время удовлетворяют характеристики турбобуров 3ТСШ-9''ТЛ, А7НЧС, А9К5С и электробуров Э 215-8Р.

Разрушение горных пород лопастными долотами по характеру деформирования материала напоминает сверление металлов, древесины и других твердых тел. Под воздействием нагрузки лопасти внедряются в породу на некоторую величину δ. Процесс происходит постепенно, сопровождается вытеснением породы, жидкости и газа в приствольную зону скважины. При этом на разрушение породы влияют ее состав, структура, текстура, пористость, проницаемость, свойства цементирующего вещества и другие факторы.

При вдавливании лопасти долота в пластинчатые породы происходит пластическое деформирование ее по всей поверхности полусферы (рисунок 2). Причем эта полусфера представляет собой своеобразный нарост на основании лопасти, который, уплотняясь, вдавливается в породу. Практически же в зоне контакта и под ней образуются две области

В области I породы испытывают преимущественно сжатие в вертикальном направлении, для нее характерна вертикальная трещиноватость. В области II лопасть, подобно клину, выталкивает породу. Характер выталкивания породы измеряется по мере внедрения долота. Вначале внедрения порода перемещается вниз, в область I, где происходит ее уплотнение. Когда степень уплотнения достигает критического предела, перемещение породы меняется и происходит уже в горизонтальном направлении – разрушение породы по трещинам. Направление первоначального развития трещин для данной породы имеет случайный характер, что сопряжено с наличием естественных дефектов и неоднородностей в структуре пород. Случайный характер развития трещин приводит к значительному колебанию объемов зон разрушения.

Давление на лопасть, возникающее при сопротивлении породы, распределяется по закону прямой линии, изменяясь от нуля в центре до максимальной величины на периферии. По мере поворота лопасти сдавливание увеличивается, достигая максимума для данной породы. Наступает скалывания и дробления породы у самых удаленных элементов лопасти.

При вращении долота наиболее удаленные элементы его, сколов породу, начинают дальнейшее сдавливание, в то время как средние и центральные элементы продолжают первичное сдавливание. Таким образом, сопротивление, оказываемое породой движению долота, распределяется по длине лопасти неравномерно. Причем, изменяясь по длине, оно изменяется также с улом поворота.

Глинистые породы обычно бурят при некотором постоянном соотношении осевой нагрузки РД и скорости вращения n. Вследствие этого долото работает равномерно, крутящий момент остается практически постоянным. Колонна бурильных труб в общем сохраняет равновесие за все время бурения в глинистой однородной породе. В отдельных случаях наблюдаются нарушения, обусловленные кривизной скважины, наличием сил трения труб о стенки скважины.

При разбуривании песчаников и известняков средней твердости процесс разрушения породы не всегда следует по рассмотренной схеме. Слабо сцементированные песчаники, рыхлые известняки разбуриваются без затруднений с редкими явлениями заклинивания.

Приведенные выше рассуждения относятся прежде всего к разбуриванию средних по твердости пород при наличии значительных осевых нагрузок, особенно долотами с неизношенным вооружением. При больших скоростях вращения в подобных случаях наблюдаются явления, сходные с ударно – вращательным действием долота на забое.

Скорость вращения долота

При бурении лопастными долотами во всех случаях установлено, что механическая скорость проходки увеличивается с ростом скорости вращения долота независимо от его конструкции. В более совершенных конструкциях долот при одних и тех же скоростях вращения механическая скорость выше. Однако во всех случаях функция UM = f (n) имеет прямолинейный характер. Естественно, для получения высоких механических скоростей бурения стремятся увеличить скорость вращения долота, применяя высокооборотные турбобуры или электробуры. В случае разбуривания мягких, вязких неабразивных глинистых отложений при n = 600 об/мин и более достигнута механическая скорость 32 м/ч. Практически во всех случаях, если абразивность пород не превышает 5 мг, скорость вращения лопастных долот можно выдерживать до 700 об/мин. С дальнейшим увеличением абразивности скорость вращения долота должна обеспечить окружные скорости периферийных точек на лопастях, не превышающие 3 м/с.

Похожие статьи:

Бурение → Осевая нагрузка на долото